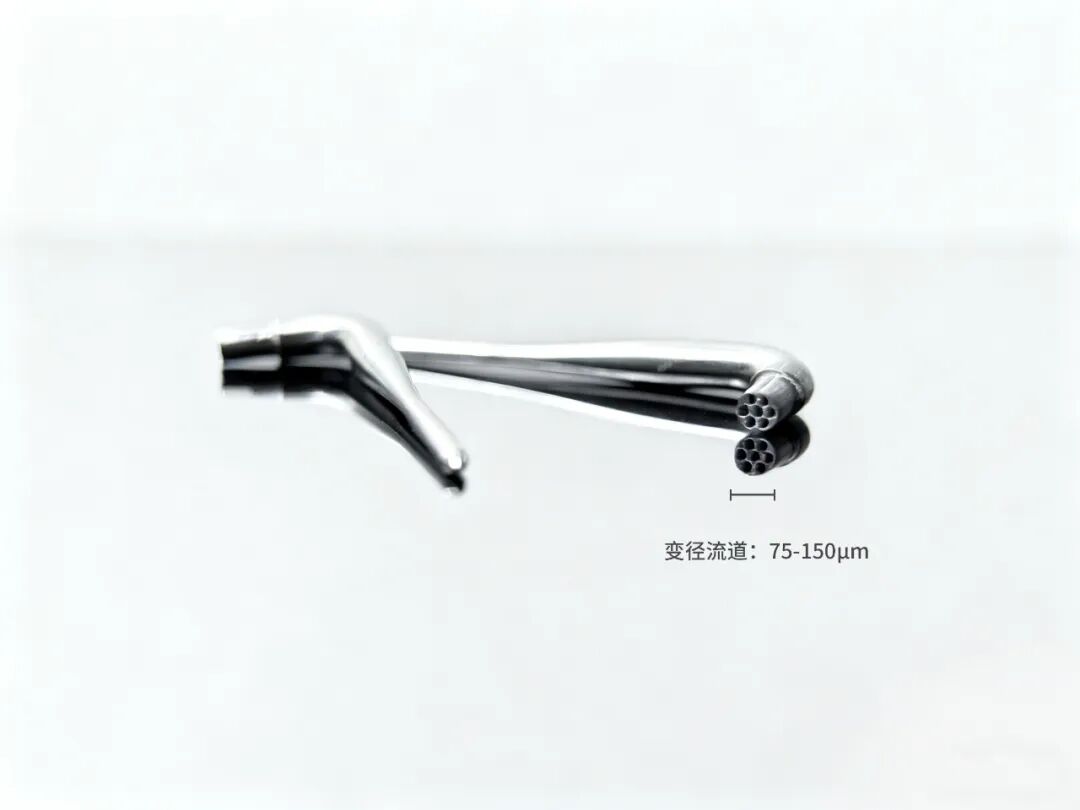

航天航空应用:风洞气动探针 气动探针作为航空航天领域流场参数测量的“精准标尺”,是航空发动机研发、无人机飞控优化、飞行器气动性能验证的核心部件,其结构设计、精度等级与极端环境适应性直接决定试验数据的可靠性。 传统机械加工在应对复杂多孔结构时,往往面临加工效率低、装配误差大、结构完整性差等问题,而传统的3D打印虽能实现一体化成型,却也遭遇了专属很多难题: 1.打印精度的控制 探针测压孔的位置偏差、孔径一致性直接影响流场参数解算精度。气动探针的孔径通常需要达到0.2mm级甚至更小,孔位分布精度要求控制在微米级别,这对3D打印的激光定位、粉末熔化一致性提出了极高要求。常规3D打印设备的层厚多在20-30μm,难以还原如此精细的结构,容易出现孔径偏差、孔壁粗糙等问题,直接影响压力信号的采集精度。 2.复杂结构支撑及变形 探针头部多为异形曲面,多孔布局呈对称或特定角度分布,打印过程中极易因应力集中出现翘曲、开裂。传统3D打印需要添加大量支撑结构,但这些支撑不仅难以去除,还可能损伤精密的孔道结构,破坏探针的气动性能。 3.材料适配与性能稳定性 气动探针常需在高温、高压、振动等极端环境下工作,对材料的耐高温性、力学强度要求严苛。但超细金属粉末的3D打印过程中,极易出现孔隙、致密度不足等缺陷,导致探针在极端环境下的使用寿命缩短、测量数据漂移。 4.表面质量与后处理 探针的内外部表面粗糙度直接影响流体流动状态,进而干扰测量结果。常规3D打印件的表面粗糙度较高,后续打磨、抛光等后处理工序不仅难以精准控制,还可能破坏孔道尺寸精度,陷入“越处理越偏差”的恶性循环。 云耀深维解决方案:风洞气动探针 云耀深维依托源自德国弗劳恩霍夫激光技术研究所(ILT)的微米级激光选区熔化(Micro-LPBF/SLM)技术,深耕航空航天探针研发制造,成功推出多款不同类型结构的定制化金属3D打印探针,构建起覆盖航空航天多场景的探针解决方案,以技术突破打破高端气动探针的制造局限。 1.核心技术:Micro-LPBF微米级激光选区熔化 云耀深维自主研发的Micro-LPBF技术,将金属3D打印的精度推向新高度。其激光光斑可控制在25-30μm,典型打印层厚压缩至5-10μm,工业级典型精度达2-10μm,完美匹配气动探针的微米级制造需求。通过高精度激光定位与300kHz的高采样频率,实现了孔径0.2mm级结构的精准成型,孔位分布误差控制在±2μm以内,确保了压力信号采集的稳定性。 同时无需后续机械加工即可满足航空航天流场测量的高精度标准,覆盖三孔、五孔、七孔、九孔等多类气动探针的核心结构需求。 2.无支撑打印+高温预热:解决变形痛点 针对探针头部多为异形曲面及复杂结构,云耀深维的技术实现了10度以上角度多种结构的无支撑打印,可一次性成型“头部多孔布局+内部集成导压通道+细长杆体”的一体化结构,大幅减少了支撑结构对探针的损伤。 航空发动机叶栅、燃烧室等场景的探针需长期耐受高温、高压环境,那么云耀深维的微米级设备配备500-700℃超高温预热舱室,可有效抑制打印过程中的残余应力,杜绝翘曲、开裂现象,保障探针结构的完整性与气动性能的一致性。 3.材料适配与性能稳定性 云耀深维的打印平台支持铁基、镍基、钛基、钴铬、纯钨等多种高性能金属材料,可根据探针的应用环境灵活选择。通过优化激光能量密度、扫描策略,配合封闭式无接触换粉系统,实现了金属粉末的充分熔化,使打印部件致密度达99.9%以上,裂纹密度降低85%以上,确保探针在高温、高压环境下的力学强度与测量稳定性。 探针可根据应用场景适配镍基、钛基、钴铬合金等多种高端金属材料,其中高温型探针可耐受极端高温工况,抗腐蚀型探针适配高空复杂介质环境,全面匹配航空航天设备的严苛工况需求。 4.表面质量与后处理 凭借精细化的工艺控制,云耀深维打印件的典型表面粗糙度可达Ra 0.8-2.8μm,接近精密机械加工水平。这不仅大幅降低了后处理的难度,还避免了后续加工对孔道结构的破坏,直接提升了探针的流体动力学性能,确保测量数据的精准性。 质检端执行三级检验制度并采用三维扫描进行100%全尺寸检测,确保探针的尺寸精度、孔位布局、表面质量全程可追溯。目前探针类产品批量合格率维持在99%以上,可实现规模化交付,打破高端航空航天探针依赖定制化小批量生产的行业现状。 云耀深维3D打印探针产品:全场景覆盖 基于上述核心技术优势,云耀深维已实现多类型气动探针的精准打印,覆盖二维到三维流场、常规到极端环境的全场景需求,具体产品包括: 1.三孔探针 专为二维流场测量设计,具备1个总压孔和2个静压孔,测量角度范围±30°,适用于常规风速、压力测试场景。云耀深维通过精准的孔位布局打印,确保其在汽车风洞基础测试、普通流体力学实验中的数据稳定性,打印典型精度可达2-10μm,远超传统加工水平。 2.五孔探针 作为航空航天流场测试的通用款探针,头部采用“十字+中心”五孔布局,可同步采集三维流场的速度大小、攻角、侧滑角参数,杆体直径4-8mm,兼顾测量精度与结构刚性。适用于飞行器机翼、尾翼流场测试及燃气轮机燃烧室混合气分布监测,通过CFD仿真校准优化,攻角测量误差降低至±0.2°以内,可有效修正安装效应带来的测量偏差,是目前应用范围最广的一款探针。 云耀深维的无支撑打印技术完美还原了其复杂的孔位角度布局,一体化成型避免了装配误差,配合高致密度材料,可在高温气流环境下长期稳定工作。 3.七孔探针 针对分离区、大迎角等复杂流场设计,测量角度提升至±60°,需要更高的孔位精度与结构稳定性。云耀深维凭借Micro-LPBF技术,实现了7个孔道的精准同步成型,孔壁光滑无毛刺,压力信号响应灵敏,解决了传统制造中七孔探针校准复杂、使用不稳定的痛点,适用于高端航空航天风洞实验、燃气轮机流场测试等场景。 4.定制化特种探针 除了标准型号,云耀深维还可根据客户需求,定制开发特殊孔径、异形结构、耐高温材质的探针产品,如适用于强旋涡流场的多孔探针、适用于高温环境的钛基/镍基探针等。依托模块化的设备架构与开放的工艺参数控制系统,可快速响应定制需求,实现从设计到打印的全流程高效交付。 气动探针的制造精度,直接决定了高端装备研发与性能优化的效率。云耀深维凭借源自德国的顶尖微米级3D打印技术,成功破解了气动探针制造的多重难题,不仅实现了高精度、高稳定性的探针量产,更通过丰富的产品矩阵覆盖了全场景需求。 从航空航天到能源动力,从科研实验到工业生产,云耀深维的3D打印探针正在成为流场测量领域的“精准标杆”。未来,随着微米级3D打印技术的不断迭代,相信其还将推动更多高端精密构件的制造革新,为中国高端制造的升级注入更强动力。

新闻中心

云耀深维:多款定制化金属3D打印气动探针 赋能航空航天流场测控革新

- 相关推荐: 金属3D打印服务

- 关键词: 【定制化金属3D打印气动探针 】

上一个

:无