在高端制造的众多环节中,精密零件加工始终是检验技术实力的核心指标。当行业仍在讨论20–50μm的公差、7–20μm的Ra粗糙度时,云耀深维已经将金属结构的制造精度推进至微米级(≥2μm)的量级,以5μm层厚、Ra≥0.8μm的表面质量重构零件成型标准

这种超高精度不是“在原有工艺基础上再优化一点”,而是依托微米级金属增材制造技术,实现了跨代式能力提升:

复杂结构10°角可无支撑打印;

多材料体系(316L、钛合金、In718、NiTi等)均可达到微米级精度;

打印过程深度开放,可实时调参,适配科研与工业快速迭代需求。

对追求极限尺寸、极限性能的高端行业而言,云耀深维提供的不仅是加工服务,而是一个全新的精密制造方法论。

其实传统的金属增材制造技术痛点非常明确:

精度通常停留在20–50μm范围

典型层厚仍为20–30μm

小于45°的结构必须加大量支撑

Ra粗糙度7–20μm,需要大量后处理

云耀深维的微米级高精度金属3D打印加工技改变了这些限制:

精度提升至≥2μm等级——结构能够稳定呈现;

依托高频振镜与微焦点光斑,实现远超行业标准的形状控制能力;

表面粗糙度提升到Ra≥0.8μm——“未加工即精密”成为现实;

打印件表面接近精加工效果,大幅减少抛光、磨削等后处理成本。

10°角无支撑结构可稳定打印——复杂拓扑结构成本更低、更快

“以前必须拆分+焊接+精加工”的结构,现在可以一次成型

参数深度开放、工艺实时调控——真正适合科研院所与开发型企业

针对新材料、新结构可快速验证与迭代,大幅提升研发效率。

在我们实验的不断探索中,现在的精密零件可以做到多行业应用,以下场景的样件我们都可以安全打造。

场景1:高端科研的微结构样件

典型需求:

微流道

微尺度阵列

高密度结构

多材料耦合设计

云耀深维可在几十微米的尺度下实现连通、均匀、光滑的微型结构,科研单位能够以更低成本验证更复杂的设计。

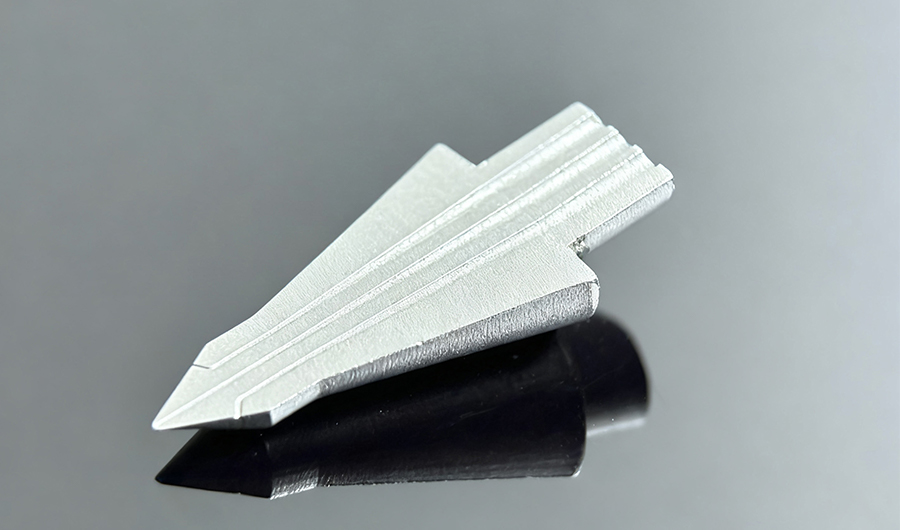

场景2:航空航天轻量化精密件

微米级打印让设计不再受制造方法限制:

内部蜂窝结构

超薄壁强化结构

热管理组件

复杂拓扑轻量化零件

10°无支撑能力尤其适合薄壁与内腔结构制造,使得功能性结构更轻、更稳定。

场景3:医疗器械中的微装配零件与功能结构:

尤其是NiTi形状记忆合金的微型零件,传统加工难度极高,而云耀深维已具备成熟的NiTi微米级打印能力

微型手术器械

介入类植入物支架

功能性微弹性结构

尺寸一致性、批次稳定性更高,特别适合医疗器械厂商用于小批试制与结构验证。

场景4:精密光学结构与夹治具:

光学支架、超薄定位件、精密夹具等对尺寸一致性要求极高。

云耀深维可以直接打印出接近“终形”的结构,后加工量极低。

在国产增材制造快速崛起的阶段,真正能把金属结构做到“微米级稳定打印”的企业并不多。

云耀深维的使命很清晰:

用可落地的微米级制造能力,加速未来产品的研发、验证与规模化生产。

无论是实验室的下一代材料研究,还是企业对极限结构设计的探索,云耀深维都能够提供:

更小的尺寸可能性;更强的结构自由度;更高的加工稳定性;更低的综合成本,让精密零件,不再难造。更多感兴趣可详见应用方案。

新闻中心

云耀深维精密零件加工技术

- 相关推荐: 精密零件加工技术

- 关键词: 【精密零件加工技术】